烟草在线专稿 “哎呀,好烦,我又被扣分了,要怎么做才叫干净嘛?”“是啊,6S的标准也太高了点吧!”近日,重庆中烟涪陵卷烟厂动力车间公告栏前,大家围着张贴的《动力车间生产现场6S自查及整改情况表》,议论纷纷。

刚好这时,动力车间乙班副班长谭明权走了过来。他微笑着问:“大家有什么问题吗?可以向我反映。”“谭班长,我们不是不做,是有些地方真的挺难做的,比如那些由于当时施工而遗留在设备上的胶水与涂料印记,还有……”谭班长听完大家的“牢骚”与困惑,招了招手,“这样吧,哪里不好做,我去试试看!”说完,他迅速找来小铲子、刷子与毛巾等清洁工具,来到生场现场。

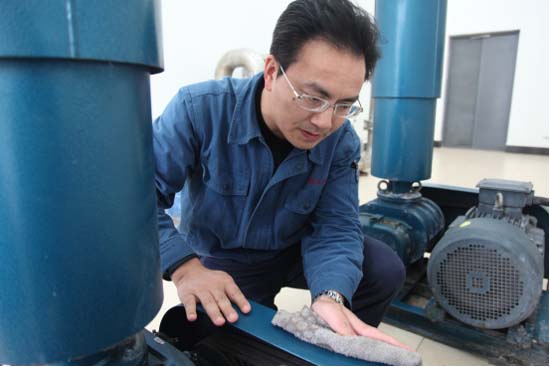

他走到员工反映的一处顽疾颇多的角落,立马开始清扫起来。面对着布满污渍的设备与地面,只见他时而站,时而蹲,用小刀、小铲一点点抠、一点点清,经过半个多小时的“奋战”, 这台设备终于变得洁净,颜色也似乎变得鲜亮起来。“怎么样,知道怎么做了吧?这就是标准,哈哈哈,以后就按照这个来做……”谭明权擦了擦额头上的汗水,转过身来说,站在旁边的员工,脸有些红了,不好意思的点点头,“我以为这个擦不掉的……我以后一定好好做。”

这只是发生在动力车间“6S”现场整改活动中的一个小片段,这样的片段还有很多。近期,为改善生产现场环境,动力车间自掀“遮羞布”,大力开展6S现场整改活动,通过细划责任区域、加强巡检力度、强化检查考核等措施,自加压力,狠治生产现场“卫生死角”和一些不规范的现象。

高标准举措的实施,开始总会遇到一些这样或那样的问题。“6S”管理推行之初,总有员工不理解,抵触心理严重,觉得这是车间在故意找大家的茬,甚至有些吹毛求疵,或者认为“6S”管理给员工增加了工作量;而在考核过程中,被考核的员工也时常感到委屈和不服气,认为自己已经把工作做了,却仍然被考核扣分,觉得考核过于苛刻,从而滋生一些情绪。车间领导敏锐的察觉到了这种苗头,针对这一情况,要求班组长以身作则,发挥好模范带头作用。该车间主任黄启权表示,车间让班组长深入现场,先动起来,以“我就是标准”为示范引领,以实际行动感召车间员工一起行动,以极致的工作让他们看到,这就是标准!这样的标准,是可行的!高标准严要求,对那些不服标准、不知标准的员工,就用行动来为他们演绎标准。只有这样,才能使员工信服,使6S真正有效的推行下去。

实施“6S”管理是一个循序渐进的过程,需持之以恒。经过车间主要管理人员的思想动员、正确引导、反复宣贯学习以及加大检查考核频次和力度等措施,如今,员工的观念正逐步得以转变,开始从抵触转变为把6S当做岗位工作的一部分而去主动履责。而“我就是标准”,折射出动力车间誓将6S管理执行到底的信心和决心。

动力车间乙班副班长谭明权为员工作示范

动力车间制作的6s管理宣传看板

新意盎然——安徽中烟在新质生产力实践中的探索与成果