烟草在线专稿 摘要:通过对YG3609型加温加湿机设备性能的分析,寻找到该设备蒸汽管路存在的缺陷,制定相适宜的改进方案和措施,消除了该工序水分、温度波动较大的问题,减少了滚筒壁粘叶量,保证了该工序的工艺质量,确保了产品质量的设计要求。

关键词:加温加湿机 蒸汽管路 改进

在卷烟生产企业业中使用YG3609型加温加湿机,其作用是对烟叶进行加温加湿,补充经储叶后散失的水分和温度,增强烟叶的韧性和耐加工性,是切丝前的重要工序,该工序的加工质量直接影响切丝质量。在实际生产中,受设备自身性能和环境因素的影响,发现加温加湿后水分、温度波动较大,严重影响后续工序的工序质量,如切丝出现跑碎片、烘丝出口水分波动大等。

1. YG3609型加温加湿机的工作原理及组成部分

1.1 YG3609型加温加湿机的工作原理

叶片由振动输送机送到滚筒内,紧固在滚筒内壁上的耙齿钉将叶片带到上面,凭借叶片的自重和滚筒的倾角随着滚筒的旋转,使叶片掉下沿滚筒轴向前进一段距离,如此循环推动叶片前进。当叶片进入到离出料口1.5米左右时,喷嘴将蒸汽和水在压力作用下成雾状并均匀地喷射到叶片上。

由于叶片是随着滚筒的旋转,在耙齿钉的作用下不断地松散和翻滚,因此有充分的机会与喷射的水汽混合,从而达到给叶片加温加湿的工艺要求。

1.2 YG3609型加温加湿机的组成部分

YG3609加温加湿机主要由进料屏、出料罩、机架、滚筒、排汽风机、滚筒传动装置、管路系统、电气系统等部分组成。

图1、加温加湿机结构示意图

2. 加温加湿机的现状及原因分析

2.1 加温加湿机的现状

我厂使用的YG3609型加温加湿机是我厂“七五”技改造时遗留下的老设备, 没有设计热风循环系统只有排潮系统,烟叶从贮叶柜出来到加温加湿之间没有定量喂料设备,来料相对不均匀,只能通过设置在滚筒出口端的蒸汽喷嘴向滚筒内喷施蒸汽来满足工艺要求,蒸汽与筒壁接触产生冷凝水珠,加剧烟叶粘附筒壁的现象,这些粘附烟叶无规律地从滚筒内壁脱落混入合格物料中,造成烟叶水分温度不稳定(见表一)。

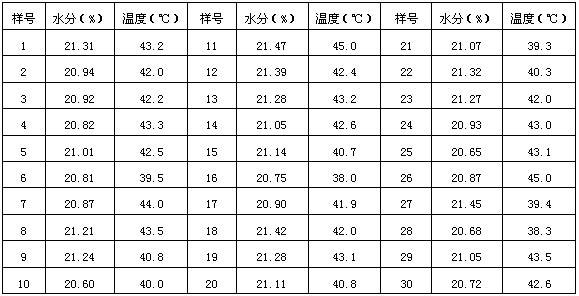

表一:烟叶水分、温度调查表

上表(表一)是庐山(黄精品)(水分指标21±0.5%,温度指标40±5℃)牌号烟叶所测数据,水分最大值:21.47%,最小值20.6%,差值为0.87%,标准偏差为0.25586;温度最大值为45℃,最小值38℃,差值为7℃,标准偏差为1.82755。水分、温度波动大。

2.2原因分析

2.2.1蒸汽喷射控制模式不合理

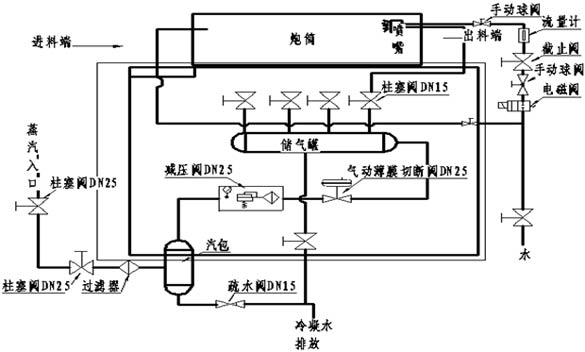

如图2、图3所示,蒸汽喷射系统的控制模式是控制主蒸汽汽源。蒸汽通过汽水分离器,经过减压后由气动薄膜阀控制,经蒸汽分配罐由手动截止阀控制喷射蒸汽,蒸汽中的冷凝水夹带在蒸汽喷射过程中,蒸汽又与水混合雾化喷射,从而造成该工序出口的含水率和温度两项指标波动大。说明蒸汽喷射系统的的控制模式存在严重缺陷。

2.2.2雾化水的控制模式不合理

如图2所示,雾化水的施加量由两个球阀、一个流量计、一个电磁阀和一个截止阀进行控制,电磁阀控制开和关,而球阀和截止阀控制雾化水的施加量,都是人工调节球阀和截止阀的开度,必然造成该工序出口水分和温度的波动。说明雾化水的控制模式存在缺陷。

图2:改进前蒸汽管路图

图3:改进前蒸汽管路实物图

2.2.3增湿雾化水会导致出口水分和温度的波动

结合烟草现代加工技术,该工序只要对烟叶进行加温加湿,补充经储叶后散失的水分和温度,水与蒸汽混合雾化喷射,就会使雾化后的蒸汽温度降低,并增大叶片出口的水分。因此,增湿雾化水也是影响该工序出口水分和温度波动的主要因素。

2.2.4喷射方式不合理

如图2、图3所示,YG3609型叶片加温加湿机的喷射系统是设置在出料端,而且其排汽风机也设置在出料端,就会造成喷射的加温加湿混合雾状介质在短时间内被抽走,影响该工序出口烟叶的温度和水分。说明喷射方式存在缺陷。

如图2、图3所示,结合YG3609型叶片加温加湿机的现状,造成该工序出口水分和温度两项指标波动大的原因,就是该设备存在严重缺陷,除该设备没有热风循环系统外,就是蒸汽管路存在严重缺陷。具体如下:

a.蒸汽喷射系统的的控制模式存在严重缺陷。

b.雾化水的控制模式存在缺陷。

c.增湿雾化水也是影响该工序出口水分和温度波动的因素。

d.喷射方式存在缺陷。

3.改进方案

针对YG3609型叶片加温加湿机管路存在严重缺陷的情况,本着“设备为工艺服务”的原则,制定以下改进方案。

3.1采用控制蒸汽喷射阀门的程序模式改变控制主蒸汽气源模式

采用控制蒸汽喷射阀门的程序模式改变控制主蒸汽汽源模式,让蒸汽汽源先通过汽水分离器,再到蒸汽分汽罐,然后通过气动薄膜控制阀和减压阀控制蒸汽喷射系统,气动控制阀的开或关与生产过程的运行或停止相匹配,对压力进行稳定控制,并对运行程序进行修改。

3.2采用蒸汽单介质喷射模式改进管网系统

采用蒸汽单介质喷射模式改进管网系统。废除雾化水增湿功能,在进料端新增一路喷射装置,并对YG3609型叶片加温加湿机管网系统重新设计、优化和改进。

3.3增设控制元件修改运行程序

增设控制器件修改程序。该系统原有控制电磁阀的电压等级为AC110V,根据控制柜的实际情况,选择两个二位三通线圈电压为DC24V的电磁阀,分别控制进料端和出料端蒸汽喷射的气动薄膜阀。同时在进料端和出料端的喷射系统中各增设一个减压阀控制喷射蒸汽压力,并对运行程序进行修改。

4.方案实施

图4:改进后蒸汽管路图

依据改进方案,本着节约成本、修废利旧,利用最少成本达到最好效果的原则,对加温加湿及管路系统进行改进。

4.1 重新设计加温加湿机管路

参照其它筒类设备的管路结构,对比老管路,重新设计加温加湿机管路(图4)。

4.2 实施对加温加湿机管路进行改进

根据重新设计的加温加湿机管路图(图4),实施改进。增加了气动薄膜控制阀和电磁阀等,调整了汽水分离器的位置,具体如图5:

图5:改进后蒸汽管路实物图

如图5所示,蒸汽汽源由截止阀控制,蒸汽经过滤器进入汽水分离器,经汽水分离后的蒸汽进行减压进入蒸汽分汽罐。从分汽罐分出两路喷射蒸汽,一路经截止阀、减压阀、气动薄膜阀进入进料段进行蒸汽喷射,对烟叶进行加温加湿;另一路也是经截止阀、减压阀、气动薄膜阀进入出料段进行蒸汽喷射,对烟叶进行加温加湿。

4.3增设控制器件修改程序

增设控制器件修改程序。该系统原有控制电磁阀的电压等级为AC110V,根据控制柜的实际选择两个二位三通线圈电压为DC24V的电磁阀分别控制进料端和出料端蒸汽喷射的气动薄膜阀。同时在进料端和出料端的喷射系统中各增设一个减压阀控制喷射蒸汽压力,并对运行程序进行修改。

当叶片进入滚筒离进料口0.5米左右时,进料端电磁阀通电,在压缩空气的作用下,气动薄膜阀打开喷蒸汽,对进入滚筒内的叶片进行蒸汽喷射,根据滚筒的运行速度测算叶片到达滚筒出料口的时间。该时间大约为20秒左右。该时间一到达出料端电磁阀通电,在压缩空气的作用下,气动薄膜阀打开喷蒸汽,对叶片进行蒸汽喷射。生产过程中出现断料或生产性停机时,电磁阀关闭,在设备重新启动时,电磁阀延时2秒通电,气动薄膜阀重新开启对叶片进行蒸汽喷射。

5.改进效果

加温加湿机管路系统实施改进后, 进行了效果检测,以庐山(黄精品)(水分指标21±0.5%,温度指标40±5℃)牌号烟叶为例,水分最大值:21.05%,最小值20.83%,差值为0.22%,标准偏差为0.065218,波动范围小;温度最大值为43.5℃,最小值40.5℃,差值为3℃,标准偏差为0.719523。该工序工艺技术参数指标在技术标准范围内指标波动小,稳定性好,达到预期目标(见表二)。

表二:改进后烟叶水分、温度调查表

通过对YG3609型叶片加温加湿机蒸汽管路的改进,有效的降低了出口水分温度的波动,不但保证了加温加湿机质量的稳定性,从设备运行记录本的统计信息来看,改进后的设备运转正常,滚筒的筒壁粘叶量由改进前的12.85kg(湿)减少到改进后的7.15kg(湿),降低筒体粘叶量5.7 kg(湿),清理卫生比改进前省时省力,并能保证清理彻底。

6、结束语

制丝线许多工序都存在含水率和温度的控制,也对消耗指标和填充值指标有相关要求,这些指标可能受到许多因素的交互影响,本文通过各种因素对目标值的影响加以对比,查找出解决问题的方法,为设备的调整和技术改进提供理论依据。

新意盎然——安徽中烟在新质生产力实践中的探索与成果