烟草在线专稿 摘要:以打叶复烤物料高精度流量加工为目标,针对物料加工过程的运动惯性和堆积料等影响流量精度的问题,该文设计了应用PLC、变频器、旋转式编码器等组成异步电机传动的速度和流量双闭环控制系统,提出采用模糊PID算法实现变频无极变速运动及其实现准确流量控制。

关键字:流量控制;PLC;模糊PID算法;双闭环控制

引言

在打叶复烤工艺过程中,温度、水分、流量是三个重要的工艺参数。流量控制是保证烟叶质量、保证设备有效运行和提高设备有效作业率的重要手段[1]。如果流量不稳定,就容易造成加工过程中烟叶水分不稳定、造碎率较高、会造成设备堵塞、故障停机率增加等; 甚至在烤烟时烟叶的含水率和温度很难均匀一致。针对上述问题,本文结合PLC、模糊PID算法技术及旋转式编码器反馈技术以实现速度和流量检测的双闭环控制。该方法具有运行平稳,对机械冲击低,电动机维护量大大降低等优点,还可以对物料流量的精确计量,减少皮带秤带速的调整频次以达到精确控制的目的。

1 打叶复烤流量控制系统简述

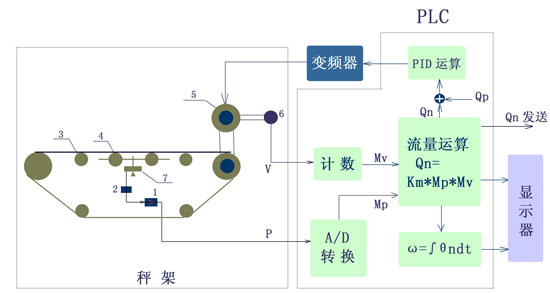

目前,打叶复烤流量的控制系统均采用“上位机+可编程控制器(PLC)+变频器+交流电机”的运动控制模式,其流量控制系统的示意图如图1所示。

图1 打叶复烤流量控制系统结构图

其中,主机采用工控机作为上位机对系统实现监控和管理,并通过以太网与核心控制器PLC进行通信,为发送运行流量和运行速度等参数信息提供了保障;S7-400PLC通过Profinet-DP总线与Danfoss VLT320系列变频器通讯,从而带动电机驱动皮带秤皮带运动;编码器的输出信号送入变频器集成的流量卡中,通过脉冲计数实现流量和速度的反馈,构成双闭环控制系统。

1.1 双闭环控制策略

传统的控制模式采用变频调速的双闭环控制策略,其计量工作原理如图2所示。此策略要求对速度和流量进行综合调节,通过双闭环系统可使皮带秤实现无级调速和平稳物料流量。

1高稳定放大器 2重量传感器 3固定托辊

4计量托辊 5交流电机 6高速旋转编码器 7秤重装置(秤台)

图2 计量工作原理图

图中,当秤架上有物料流过时,在秤重装置上的秤重传感器就受到正比于烟草负荷重量的力Pg,经放大器信号放大,输出电压信号P,因此P就代表了烟草负荷,再经A/D转换成重量P的数码Mp,送入PC机运算;同时装于输送机交流电动机的旋转编码器发送出代表皮带速度的脉冲电压信号,经计数器变为速度脉冲Mv。

Mp和Mv信号经流量运算得实时流量Q=Kn×Mp×Mv,此流量一路送显示器显示,另一路输送作为自动加水、加料、加香控制信号,还有一路经积分运算得到累计产量W=∫Qndt,并送显示器显示。其相应的控制过程分析如下:

1)操作人员通过工控机给出预设流量,利用旋转编码器进行速度检测以实现速度的闭环控制,同时将脉冲数通过流量计算来确定运行的实际流量,并与预设流量相比较,形成流量的闭环控制。系统启动过程中,通过PI速度跟踪控制器对速度进行稳定和快速跟踪预定速度值,而流量计算值仅作为判断减速制动时机的依据。

2)当接近预设流量(即达到预设减速制动距离)时,流量反馈起主要作用。即变频器会通过Profinet-DP总线将脉冲信息传输至PLC,进而通过流量计算得到实际流量,同时PLC根据预设流量值与实际流量值的差值和预设减速制动距离进行比较,当达到预设减速制动距离范围内时,立即执行PLC中的变速算法来确定要给出的速度值以实现速度均匀降低,最终以最低速度平稳匀速运行,从而达到精确控制流量的要求。

1.2 模糊PID算法的实现

针对传统打叶复烤流量匀速控制方案中存在流量控制精度误差大、瞬间升降流量耗时久等缺点,目前通常采用二段式及三段式速度控制模型以提升系统运行的平稳可靠性[2-3],但上述控制模型中的关键参数(如最大运行速度以及加速段、减速段的加速度等)因受各种因素影响而很难确定到最佳状态,且运算复杂及PLC编程不易实现等,因此该方案的实现在某种程度上具有局限性。针对上述问题,本文在给定判断皮带秤皮带减速制动距离的基础上,提出了图3所示的流量控制模糊PID算法,该算法便于集成至PLC中,使控制系统运行更加平稳,定位精确可靠,且方法简单,易于工程实现。

图3 模糊PID控制系统框图

模糊控制器的智能性比传统的PID控制器多了一个设定值调节器和设定值选择器。设定值调节器模拟有经验的操作者的控制过程和功能。它着眼于控制的过程(在PID控制分范围内)、系统的动态特性及非线性(包括负载的改变),通过向PID运算器内输入假定目标设定值而使系统运行起来。从而,有效地提高了系统的反应速度和流量控制精度,并且更易于实现计算机控制[4]。

2 流量控制系统软件设计

流量控制系统软件设计主要由上位监控软件设计和下位PLC控制程序设计两部分组成。上位机用于发送皮带秤设备的操作数据运行信息及实时监测、显示物料流量、皮带速度信息等;下位PLC控制程序用以实现皮带秤设备复杂的逻辑关系,使其达到基本动作的目标。

2.1 上位监控软件设计

为方便用户轻松、简洁地操作设备,本系统采用西门子Flexible2008进行程序开发设计,智能触摸屏全菜单方式进行操作,程序结构实行模块化设计,包括系统配置、设备控制、设备监控等模块。为实现物料流量运行参数信息的实时传输,故而将OPC客户端集成于智能触摸屏中,并采用OPC客户端/服务器模式通信,通过以太网与下位PLC进行数据传输。其中,系统配置查看皮带秤设备,并设置相应的限位状态、用户参数信息及OPC配置文件等,该功能完成与下位PLC正常的OPC通信、设置不同的登录访问权限及皮带秤设备基本的管理信息以实现下位的安全运行,为下位PLC执行相应的信息提供了保障;设备控制实现控制设备的定速/变速等运行参数信息,是PLC控制设备运行的基础条件;设备监控实现实时显示物料流量的运行状况及整体状态信息等,其上位软件相关主要画面如图4——图8所示。

图4 系统参数显示画面

图5 系统参数设置画面

图6 系统端点校正画面

图7 系统性能调整画面

图8 系统故障查询画面

2.2 下位PLC控制程序设计

2.2.1 建立模糊控制规则表及模糊关系

详细分析电子秤实际运行情况,全面总结归纳有经验的操作者的控制过程和功能,可以得到一套控制规则,由这些控制规则可构造出控制规则表(见表1)。

表1 控制规则表

根据每一条控制规则表,可以分别求出对应的模糊关系Rij

Rij=Efi*Elj*Uk

式中:*表示模糊序列的直积;i表示控制表的第i列;j表示控制表的j行;i,j,k=﹛1,2…,7﹜。

整个系统总控制规则所对应的模糊关系为

R=UijRij

求出R后,就可以进行模糊推理,得到相应控制量的变化U,齐推理机制如下:

U=(El*Ef)oR

式中:El*Ef为推理小前提,R为推理大前提;U为推理结论;o为模糊矩阵的合成运算。

2.2.3 模糊PID控制算法融入PLC程序中

运用西门子STEP 7 V5.4软件,采用语句表编程方式,将模糊PID控制算法融入到PLC程序中去。采集误差信号和误差变化量信号,将其模糊化到语言变量的论域,采用离线计算的方式将模糊规则制成模糊查询表(见表2)。

表2 控制查询表

通过在线的方式查询模糊控制量输出,最后将PID参数校正值与基准值相加,获得PID参数瞬时值,最后进行PID运算,计算得控制量到控制对象执行器。在PLC中,使用FB功能块和DB数据块来实现模糊控制算法。首先离线计算好模糊关系查询表,把比例因子值、误差的上下限值和模糊关系查询表R送到DB数据块中存储起来。在DB数据块中,模糊关系R要按倾序排放,即按顺序先输入第一列,再输入第二列,第三列,然后在FB功能块中完成计算查询表功能。接着,由模糊化子集和模糊关系风求出模糊决策。在程序里,这部分使用比较指令和循环嵌套来完成。最后,用最大隶属度法,再进行PID增量式运算得输出控制量[5-6]。

3 结语

本文提出的流量控制、变频调速的双闭环控制策略已在江西赣南烟叶复烤有限责任公司、陕西咸阳烟叶复烤有限责任公司等应用中验证了其可行

新意盎然——安徽中烟在新质生产力实践中的探索与成果